El líder mundial en productos de construcción de acero técnico y polímeros reforzados con fibra, con sede en Bangkok, implementa una estrategia innovadora de gestión de activos

El Grupo Dextra, fundado en Bangkok en 1983 por emprendedores franceses, cuenta actualmente con 1.000 empleados en todo el mundo y genera ingresos superiores a 160 millones de dólares. Con presencia en todos los continentes, Dextra atiende las necesidades de 55 mercados, gestionando 20.000 proyectos y colaborando con una red de 90 socios distribuidores.

Sus principales áreas de negocio incluyen el refuerzo de hormigón, sistemas de fijación, ingeniería del suelo, así como fontanería y tuberías. Además, desarrolla proyectos de ingeniería en múltiples sectores, como aeropuertos, puentes, edificios, metros y túneles, centrales nucleares, puertos, industria del petróleo y gas, y estadios.

Con plantas de producción en China, India y Tailandia, y un parque de 1.600 activos en todo el mundo, los servicios de mantenimiento y postventa requerían un sistema de GMAO potente y eficiente.

Un alcance global para los proyectos de mantenimiento

Christophe Regad, director de Operaciones, explica que cada planta de producción cuenta con su propio activo de fabricación y su departamento de mantenimiento. Además, la división de Servicios Postventa gestiona un parque de 1.600 activos en todo el mundo, con un equipo de 50 técnicos especializados.

“Buscábamos una solución de mantenimiento potente, ya que supervisamos una gran cantidad de activos, tanto en nuestras plantas de producción como en las instalaciones de nuestros clientes. La más cercana está en Bangkok, pero algunas se encuentran en zonas remotas, desde Sudamérica hasta las montañas del Himalaya, en un proyecto de construcción de una presa.”

Dextra opera sus máquinas de tres formas distintas: directamente (como en India, China y Tailandia), a través de una red de socios globales, o mediante el alquiler de maquinaria para grandes proyectos con una duración de 5 o 6 años.

Una solución de GMAO especializada

Aurélien Gully, responsable del Servicio Postventa para Oriente Medio, India y APAC, explica que Dextra buscaba una herramienta de mantenimiento especializada, única, centralizada y multilingüe para sus tres fábricas, con el fin de cubrir las necesidades de mantenimiento de 1.600 activos. El objetivo principal era obtener indicadores clave para las máquinas más importantes con un procesamiento mínimo de datos, permitiendo así una máxima reactividad.

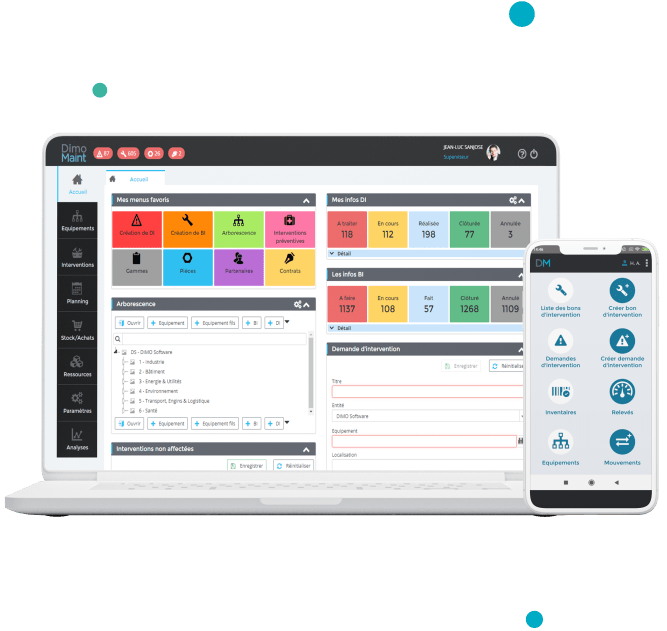

Jean-Marc Pagnon, Supervisor de Mantenimiento a nivel mundial, añade: “Ya llevábamos años utilizando algunas soluciones. Sin embargo, realizamos un análisis comparativo de varias opciones y elegimos DIMO principalmente por su rendimiento global y su facilidad de uso, especialmente para transferir indicadores de una fábrica a otra y comparar datos. También tuvimos en cuenta la flexibilidad, ya que necesitábamos una herramienta que se adaptara a nuestros requisitos, y la solución de DIMO cumplía con esta necesidad. Gestionamos un gran número de trabajadores y activos en todo el mundo. Por lo tanto, la movilidad era un factor clave: no queríamos que nuestro personal de mantenimiento o postventa estuviera limitado a su oficina o a un portátil. Gracias a DIMO, nuestros técnicos pueden estar en el taller, en pleno proceso de trabajo, y crear solicitudes de intervención o acceder a los datos directamente desde su teléfono móvil.”

Gestión eficiente de los activos

“Necesitábamos resolver los problemas de gestión de activos y poder localizar nuestras máquinas en cualquier momento y lugar”, explica Jean-Marc Pagnon. Antes de implementar DimoMaint MX, utilizábamos tablas de Excel y bases de datos heterogéneas, que generaban indicadores distintos según diferentes criterios. Comparar los datos era una tarea muy difícil. No teníamos una visión clara de nuestras actividades de mantenimiento y postventa, ya que debíamos reformatear constantemente los datos, un proceso extremadamente lento y burocrático.

En cuanto a la gestión de almacenes, Christophe Robin, director de Planta en China, señala que comprobar la disponibilidad de piezas de repuesto en India o Tailandia era un desafío considerable.

“DimoMaint MX ahorra muchísimo tiempo a nuestro personal de mantenimiento. Además, ahora podemos rastrear nuestros activos con una precisión mucho mayor que antes, lo que es fundamental para la planificación de las tareas de mantenimiento preventivo.”

Un despliegue progresivo y multilingüe

Se inició una fase piloto, seguida de algunos ajustes y de la formación de los usuarios antes de la implementación completa. DimoMaint proporcionó un soporte de formación de alta calidad durante todo el proceso. Las versiones en chino, tanto en su formato fijo como móvil, han sido adoptadas con éxito y funcionan perfectamente. En India y Tailandia, se utiliza la versión en inglés.

Un soporte diario para la toma de decisiones

El Departamento de Postventa gestiona un gran número de solicitudes y órdenes de trabajo. Ahora, su objetivo es ir más allá y comenzar a programar tareas de mantenimiento preventivo.

Thawat Kaewnarmmuang, Gerente de Mantenimiento en Tailandia e India, ha comenzado a cruzar la disponibilidad del personal con las actividades de mantenimiento planificadas:

“Es un enfoque completamente distinto para nosotros, ya que estamos aprendiendo a trabajar de una manera mucho más planificada y eficiente. También utilizamos diariamente la funcionalidad de ticketing a través de la aplicación móvil en Bangkok.

Podemos hacer un seguimiento de nuestras tareas de mantenimiento preventivo y analizar indicadores clave como el MTBF (Tiempo Medio entre Averías) y el MTTR (Tiempo Medio de Reparación). Además, podemos consultar el inventario de las tres plantas gracias a la integración con Microsoft Dynamics AX. También compartimos información sobre el historial de máquinas y piezas de repuesto.

Es una forma muy innovadora de gestionar nuestras actividades, ya que antes dependíamos únicamente de archivos de Excel.”

Jean-Marc Pagnon se ha fijado como meta que el 60 % del tiempo de su departamento se dedique al mantenimiento preventivo, un desafío ambicioso:

“Solo llevamos tres meses utilizando la GMAO, pero hemos avanzado muchísimo gracias al sólido apoyo del equipo de proyecto de DIMO. La estructura en árbol es una gran ventaja, ya que ahora podemos visualizar y gestionar miles de activos de un sitio a otro con total facilidad. En lugar de trabajar con hojas de Excel independientes, el proceso está completamente integrado en la GMAO de DimoMaint, que actúa como un repositorio central de datos.”

Un mismo objetivo para Postventa y Mantenimiento

Según Jean-Marc Pagnon, los departamentos de Postventa y Mantenimiento tienen un mismo objetivo: garantizar el rendimiento fiable de las máquinas. “Para lograrlo, necesitamos reducir los tiempos de inactividad, optimizar el mantenimiento preventivo, acortar el tiempo de sustitución de piezas y, por supuesto, mejorar la satisfacción del cliente. Cuanto más productiva sea la máquina, menores serán los gastos de mantenimiento. La implementación de la GMAO de DIMO se llevó a cabo sin interferir con los procesos internos.”

Mejorar la eficiencia del mantenimiento preventivo

Christophe Regad busca aprovechar al máximo las funcionalidades del software GMAO, especialmente para optimizar la gestión del mantenimiento preventivo.“El siguiente paso es capacitar a nuestros socios en el uso de la GMAO. También necesitamos analizar los datos que nos proporciona el sistema para reducir los gastos de mantenimiento en los próximos meses. Es fundamental garantizar que la información y la configuración sean homogéneas en todas nuestras fábricas, ya que cada técnico debe poder consultar la disponibilidad de activos en diferentes ubicaciones cuando se realicen transferencias de tecnología y equipos entre países. La disponibilidad debe poder comprobarse en todo momento. La combinación de todos estos factores nos ayudará a mejorar la eficiencia del mantenimiento.”